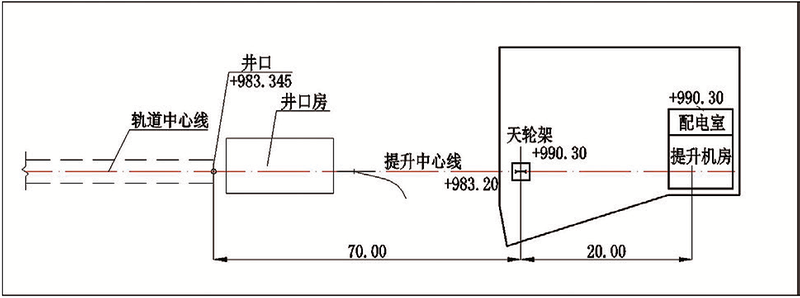

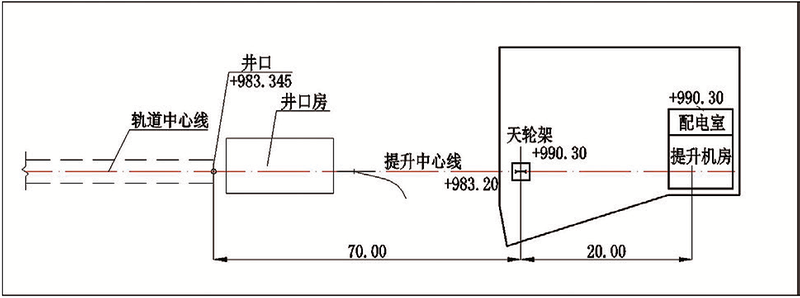

图1 提升系统地面布置图(m)

图1 提升系统地面布置图(m) 图2 副斜井断面图(mm)

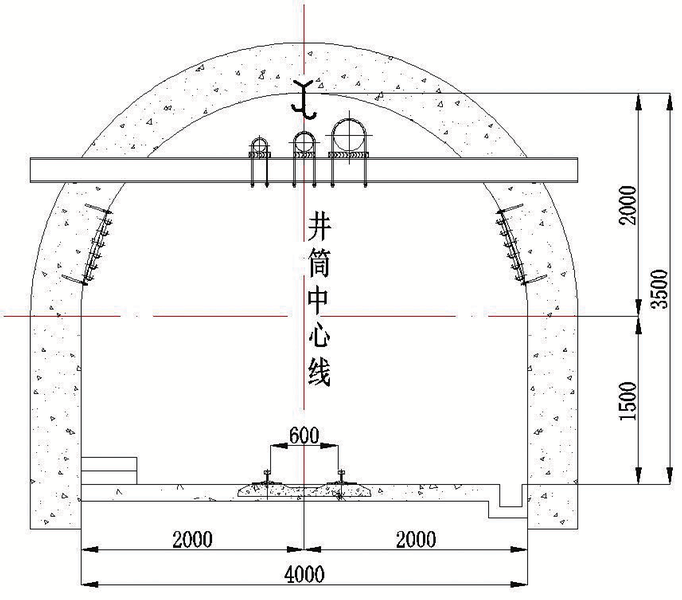

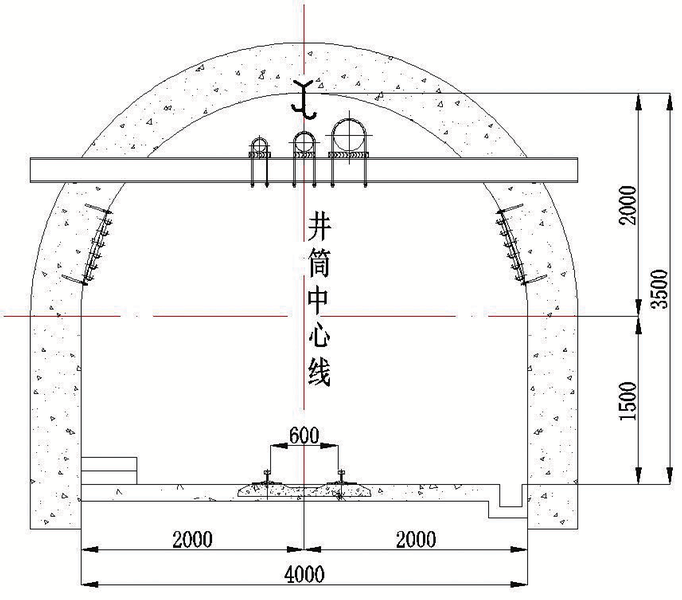

图2 副斜井断面图(mm)

底板+590m标高,轨道大巷通过井底车场绕道与副斜井连接,形成辅助运输系统。

设计副斜井提升采用单钩串车,装备永磁内装式单绳缠绕式提升机,担负矿井最重件(液压支架)设备运输及矸石提升任务。

2可行性分析

针对该矿井筒布置情况,进行如下可行性分析:

2.1地面场地布置

经过现场勘察,并综合矿井地质地貌和井巷系统部署,最终确定提升系统地面场地采用台阶式布置方式。该方式场地布置上、下两个台阶,副斜井井口及井口房布置在下台阶,标高+983.00m左右;天轮架、提升机房、配电室布置在井口对面的上台阶,标高+990.30m左右。提升系统地面布置如图1所示。

2.2井筒布置

根据井筒运输条件及通风要求,设计副斜井井筒净宽4m,净高3.5m,净断面12.28m2;井口标高+983.345m,落底标高+590.000m,倾角23°,斜长1006.69m。井筒内铺设30kg/m单轨, 井筒左侧设有台阶。担负矿井最重件设备运输及矸石提升任务,并作安全出口,井筒断面如图2所示。

井筒担负矿井最重件设备运输,最重件为液压支架,设计采用ZF8000/17/33型支架,其外形尺寸为6883×1420×1700(mm),平板车外形尺寸为

3750×1500×450(mm),高度方向距管路支撑梁底净间距为500mm,宽度方向距井筒墙壁净间距为1250mm,安全间隙满足规程要求。

2.3井筒坡度

根据《煤矿井下辅助运输设计规范》相关要求,提升机在运送大件时井筒最大倾角不宜超过25°;本次设计副斜井井筒坡度为23°,满足要求。

3辅助提升设计方案3.1设计依据井筒斜长1006.69m,倾角23°,井底车场长

20m,天轮至井口水平距离70m;采用单钩串车提升,井口为平车场布置;最重件30t(含平板车重),升降最重件采用特制平板车;提升矸石量41车/班,每钩4辆1.0t矿车组列,矿车自重0.6t。

3.2设备选型计算

1)钢丝绳的绳端荷载

根据《矿山固定设备选型使用手册》,钢丝绳的绳端荷载Qd按下式计算:

图1 提升系统地面布置图(m)

图1 提升系统地面布置图(m) 图2 副斜井断面图(mm)

图2 副斜井断面图(mm)