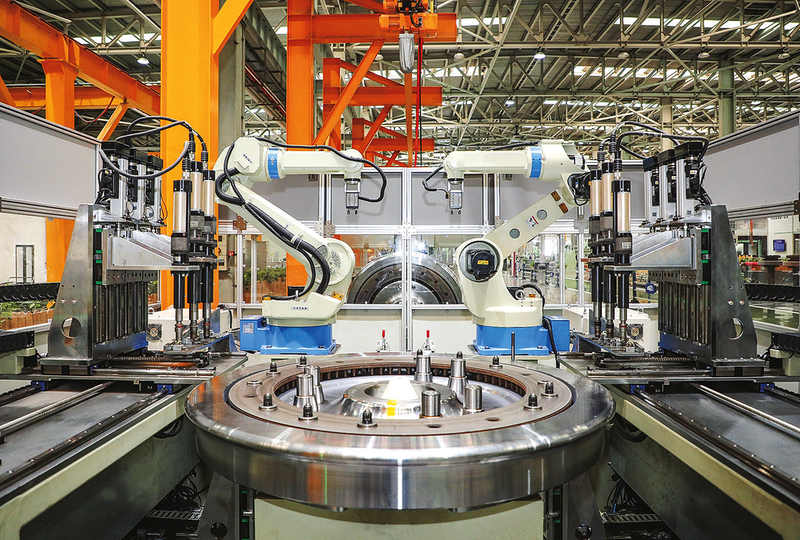

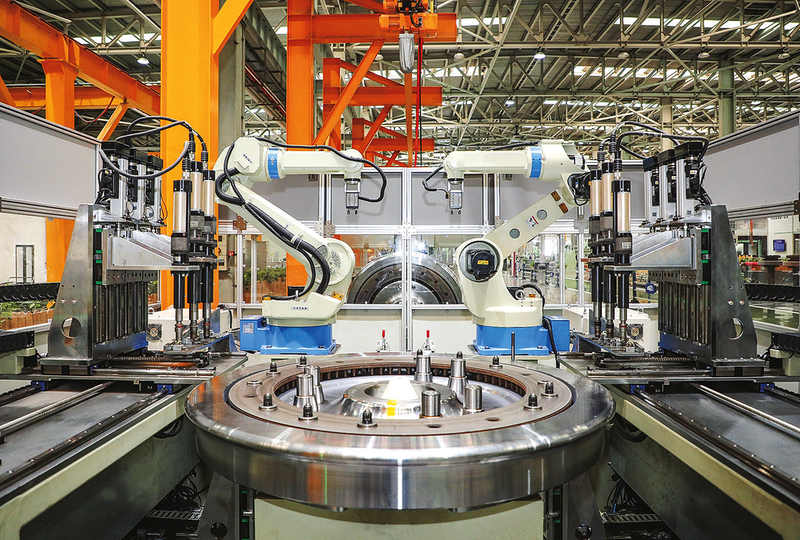

上海机车检修段制动盘智能装配设备。 (通讯员 李信宏 摄)

上海机车检修段制动盘智能装配设备。 (通讯员 李信宏 摄) 记者 蒋雨鸥

数智时代,肇始新章。

面对新质生产力的时代感召,集团公司以国铁集团数字铁路规划为北斗,坚持以科技创新为引领、以科技赋能发展,加快推进数字技术、人工智能技术在铁路应用,率先在机辆系统实行数智化运维升级,促进数智技术与生产全过程、业务全流程、寿命全周期深度融合,为铁路高质量发展注入澎湃动能,在数字化转型的新赛道,跑出了创新加速度。

擘画——新发展数智路径 高质量发展的新时速,源于高瞻远瞩的新战略。

集团公司聚焦战略定位与资源保障,将机辆数智化作为企业发展重要战略,纳入“数字上铁”核心框架,主要领导定期研究推进,完善数智化建设方案,逐步勾勒出数智化建设“路线图”。与此同时,更在资源保障上发力——去年科技创新大会后的首笔科创基金,如源头活水注入智慧发展,激活攻坚动能。

“路线图”既定,转型建设方案紧锣密鼓。机务部、车辆部牵头挂帅,细化要素整合,相关部室破壁协同,组建攻坚联合体。联合体在团队组建、技术攻关、经费投入、激励机制等方面,发挥协作优势,共同打磨出翔实可行的数智化建设“任务书”——列举出本年度需要进阶实现分解目标。

“任务书”的分解目标,成为各机辆段“一把手工程”。段主要领导挂帅出征,深耕落实,将“战略任务”精解为工作具体、责任清晰、节点明确的战术“时间表”,确保期到必成。

——在杭州北车辆段,数字化车间进度图精确标注着每日攻坚目标;

——在上海机辆段,项目制管理看板上,责任人姓名与完成时限一目了然;

——顶层设计的蓝图,数智化建设的架构,落地基层履职的沃壤,根深叶茂,茁壮生长。

纵向上,逐步搭建了数智化实施路径的五个组织层级,贯穿“局—段—科室—车间—工位”;横向上,联通“感知层—传输层—平台层—应用层”四级技术链条,形成“五纵四横”建设体系;策略上,针对机务、动车、客车、货车基础各异的生产实际,精准施行“一域一策”,打造机车、动车高级修数字化工厂、客车检修运用MES系统、货车车轮数字化检修、机务乘务作业管控和数字化整备等一批典型场景。

通过“试点—评估—推广”的科学路径,在上海动车段等先行单位积累经验、沉淀样板,使智慧成果如星火燎原般在系统内高效复制,最大限度避免了重复建设,真正实现了精准落子、全域开花。

贯通——全领域数据链条 驾言各勇往,实践仍精思。数智化建设的一池活水,得益于采集端、平台端、数据链同步发力、系统维护,通过采得全、联得通、用得好,融会贯通全领域数智化。

——重构数字采集工装,让数据感知无远弗届。在动车组静压载试验台前,技术员们感触颇深:“以前记录靠人工,现在数据自动采集实时上传,效率翻倍还不容易出错。”包括动车组静压载试验台、机车空心轴探伤设备在内的301台设备设施和车钩高度尺、绝缘检测仪等500余件工装器具的数字化升级改造,让传统设备换装智慧内核。

在集团公司机辆系统,数据感知的触角已延伸到生产全体系:从作业现场的行车指导仪、摄像手电动态捕捉,到横跨机辆、供电、客运、车务、调度等各专业的安全、预警联控,再到通过车辆PHM、机车CMD、PHM系统对飞驰列车进行的实时健康监测,一张覆盖全域的智能感知网已然成型。

——优化网络末端覆盖,让海量采集数据真正“活起来”。数智化建设离不开畅通的传输链路和安全交互,为了让“最后一公里”无忧传输,集团公司全面升级从站段到工位末端的网络覆盖,依托音视频专网,破解现场监控大流量数据的传输瓶颈。通过构建可控、可管、可溯的数据安全交互平台,让宝贵的数据资源在安全屏障内顺畅流动、创造价值。

——打造“内外兼修”双平台建设,实现“数据汇集、系统融通、业务协同”。打通外部壁垒,建立综合门户网站平台,通过系统集成和流程引擎,畅联集团公司各层级、各领域信息流和业务流,做到数智交互“一网通办”;形成内管核心,搭设内部专业管理平台,按照“5级驾驶舱+8个专业模块+X个数字化工位”整体架构,实现资源整合汇聚和集成共享,人工智能等前沿技术试点探索突破,支撑业务应用场景,做到业务流程“一网通管”。

全领域数智化交互,让每一次作业都衍生为数据资源,每一条数据都迸发出多重价值,通过筑牢数据应用治理基础工程,塑造“网通则数通,数通则智达”的数智化转型新范式。

跃升——全流程智赋运维 集团公司锚定机辆运维数智化全流程,深潜“现场应用”这一数字蓝海,全方位催化“作业高效运转、管理智慧升级、决策精准进化”,实现数智赋能的三维跃迁。

在上海动车段转向架检修库智能交检区,分布在龙门架顶部、地沟底部及轨道上的“交检机器人”正协同配合,对转向架开展全面检查。

顶部机器人自动扫描二维码获取转向架车型、安装位置、修程等基础信息,与地沟内、轨道上的机器人检测数据一并传输至后台服务器,AI算法自动识别故障,现场作业人员通过交检管理界面,实时掌握交检进度、报警数据、机器人状态等信息。

目前,机器人具备CRH380B、CR400BF平台动车组转向架2803个项点的检测能力,可以智能识别缺失、异物、漏油、松脱等故障,检出率达95%,交检时间由60分钟缩减至20分钟。

走近上海机车检修段数字化轮驱检修线,三维模型还原的作业场景跃然于显示屏上,动态展示着各类设备数据和健康状态。这套装备通过大数据分析和人工智能算法,能够提前发现潜在问题,仿若检修线的“最强大脑”,为故障预测和预防性维护提供有力支撑。轮驱检修线的数智化升级,突破了检修能力的瓶颈,驱动装置年检修量从800套跃升至1200套,效率提升50%;检修周期较原标准压缩了3至4天,停时缩短25%,检修效率与管理效能实现显著提升。

类似的跃升变革,正发生在机辆系统生产作业场景的各个角落:398个数字化工位覆盖机车小辅修及整备作业、动车运用和高级修、客车运用和段修、货车运用和厂段修等各类检修场景;在客车空调机组等14条数字化产线上,物料精准配送、设备状态监控、能源智能管理一气呵成,管控效能全面提升;动车高级修数字化工厂、货车轮轴四级修和新组装数字化车间初步建成,借助数字孪生界面,应用UWB定位技术,实时掌握人员、设备、部件、物料的动态轨迹。

既要提升物的“数”管,更要实现人的“智”控。针对机车乘务员工时卡控难点应运而生的“超劳监控及预警系统”,体现了机辆专业管理从“事后追溯”向“事前预防”和“实时管控”的智能化蜕变。该项数智卡控系统,通过数据预测优化行车计划,让劳时管理告别“不可控”;智能应急指挥平台整合五大功能,应急处置效率得到大幅提升;智慧消防安防“一屏总览、一网总管”,融合烟火预警、动火监管、入侵报警等功能,筑起“人防、物防、技防”三位一体智慧安全网。

在上海动车段高级修控制中心,从宏观态势到班组微观操作,数智化专业管理平台掌控着生产全局。进入指标管控模块,任务、修时、质量、异常等8个关键指标全景可视,异常数据自动预警直达决策层,使管理者第一时间掌握现场状况,真正实现数据驱动、科学研判、辅助决策,促使管理模式向“精准感知—深度分析—智慧决策”进化。

蓝图落地生根,数智奔涌成潮!

从顶层擘画的恢宏战略,到末梢神经的精准跃动;从数据江河的澎湃活水,到万千场景的智慧绽放——具身智能的灵巧触手、机器视觉的锐利之眼、AI大模型的深邃洞见……亿万数据在长江三角洲激荡奔流,冲刷出一片生机勃发的数字铁路新天地。

运维新时空,数智绽锋芒。展望未来征程,集团公司将持续以“新”破局开新路、以“智”登攀夺头筹,以加载数智化新内核的钢铁巨龙,浩然驶向云端互联的崭新征程,在波澜壮阔的中国铁路现代化建设中全速进发,奔赴美好未来!

上海机车检修段制动盘智能装配设备。 (通讯员 李信宏 摄)

上海机车检修段制动盘智能装配设备。 (通讯员 李信宏 摄)